数字孪生驱动的FUJI Smart Factory

新冠状病毒疫情对我们的生活跟工作方式产生了深远的影响。

人类一边摸索对抗病毒的方法一边进行经济活动,大部分的生产现场限制了作业人数并被要求要求保持安全社交距离。相对的,这场危机激发了经营者对厂内自动化的关注度,然我们从中发现了新的课题。

下面,我们就要介绍如何在FUJI Smart Factory的自动化以及数字化中实现数字孪生以及消除虚拟空间跟物理空间差异的解决方法。

如何消除虚实差异

根据模拟运行效果提出实际建线方案

推进生产现场自动化的课题中包括如何锁定必须自动化的瓶颈工序以及自动化设备的选用标准。这里推荐使用能够事前掌握导入效果来规避导入风险的模拟技术。

采用的模拟技术能够在虚拟空间内重现物理世界的SMT车间。在这个虚拟空间中,现实生产中的人工作业负担将以数字形式呈现,以便更容易锁定SMT车间瓶颈工序。与此同时,导入自动化设备或变更操作后的效果均变为可视。

在虚拟空间的SMT车间模型内,可以随意设置AGV、料塔台数、作业人数、作业动线等每道工序的参变量,由此来推演导入的效果。

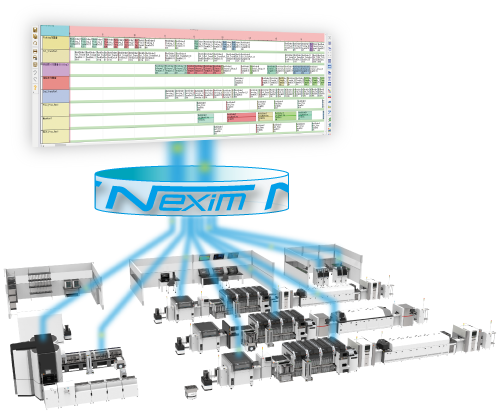

使用数据的准确性直接左右模拟结果的精准度。导入综合生产系统Nexim后,便可提供每种产品以及运用方法的精确周期以及详细的实际数值,从而有效的提升模拟运行的精准度。

SMT车间的排产

创建日常的生产计划后,在现场还是会面临工单的分配及生产排序、操作员的排班等问题。

事实上,在推动自动化的过程中,我们发现SMT车间内的自动化设备增加后,排产难度级别更高了。

因此我们利用排产工具,将日常生产计划中涉及到的生产线、自动化设备、操作员能力以及换班时间全部模型化,自动将工单分配到满足生产条件的生产线,并创建符合生产顺序的配置。此外,借由Nexim还能准确计算出生产节拍不同产品的生产时间。如果Nexim跟排产工具搭配使用,那么排产范围可扩大到物料出库、线外换线以及搬运时间等具体细节。(图1)

图1 排产

NXTR实现的FUJI Smart Factory运营

贴装线的课题

在当前的SMT贴装工序中,存在着大量比如补料或换线等需要人力去完成的作业,因为作业者的能力以及生产条件的不同,会导致生产计划跟实际结果之间产生差异。

例如在生产期间,如果发生多种物料同时料尽的现象,即出现料尽高峰时,会因为从下一个生产的备用物料架上查找料卷跟供料器并集中搬运到生产线内的作业时间超出了预想时间而来不及补料,最终导致生产停止。

通过NXTR解决贴装线的课题

在SMT贴装工序中,最需要人力的作业均是跟元件有关的作业,这也是改善重点。

为了解决上述问题,我们研发了搭载世界首款能自动搬运、更换以及上料的“智能加载车”的全新型贴片机NXTR。由此实现了换料跟补料作业的自动化。

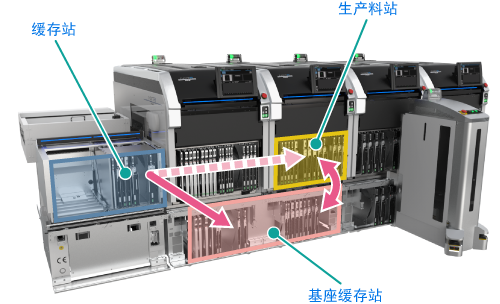

在由NXTR构成的生产线内,只要缓存站内备有必要的供料器,智能加载车便会按照料尽或换线的生产计划自动将生产料站上的供料器换成缓存站内的供料器。

解决料尽高峰的方法则是将备用供料器当作次料站搭载到料站的闲置站位上,这样在发生料尽时便可直接从次料站上吸取相同的元件。然后再回收料尽的供料器,并通过向初始站位搭载相同元件分散补料的时间,进行错峰补料。这样便可消除因补料引起的停机,实现目标生产计划。

可以在位于模组下部的基座缓存站中事先备好用于下一个生产的供料器,根据生产需要随时移载到生产料站上,也可以将下一个生产中使用的供料器一次性备齐来削减换线的作业量。此外,在减少供料器架以及推车的占用空间上也十分有利。(图2)

图2 换线的自动化

全面升级的印刷机 NXTR PM

自动化与QCD的维持

近期,关于印刷工序自动化的咨询也在增加。推测是制造商们正在为构建推进数字化转型的工厂而在做出改革。以下是实现印刷机自动化的关键。

- 器材搬运的自动化

- 自动搬运器材(钢网、支撑块)的自动交付

- 印刷机内部的自动接收

- 换线的自动化

- 程序的自动切换

- 支撑块与钢网的自动更换

- 自动向下一个生产的钢网移载锡膏以及追加锡膏

- 器材补充的自动化

- 免停机更换用完的锡膏杯跟清洁纸

为了能准时适量地实施上述作业,需要排产工具、AGV、贴片机以及印刷机的共同协作。

此外,还强化了跟SPI的互通以保证品质的稳定。将SPI的测定数据跟印刷参数捆绑,作为储备数据随时保存到机器内。在创建生产程序时,可根据器材信息调取匹配的储备数据,并在机器的操作界面上确认印刷品质(形状、高度)以及周期时间,这样可以更快、更准确地决定印刷参数。

另外,通过常态监视SPI测定数据捕捉渗锡倾向,还能在即将报错前自动进行清洁来减少停线次数。

助力数字孪生的CV服务

助力数字孪生

由于IoT的渗透,新时代的生产设备将始终跟网络保持着通信。这样用户便可更快、更准确地收集到对生产有帮助的必要信息。CV(Customer Value)服务便是有效利用环境,帮助数据孪生由“现实”向“虚拟”反馈信息的有效手段。

提高生产效率是企业的命脉,CV服务将对生产工序做出诊断、分析、提案,直到解决了客户的生产问题。我们会综合考虑生产现场、设备、CV服务进行问题处理,最大限度发挥设备跟操作员的能力,并通过改进生产现场现状来提高生产效率。

借助诊断表查看实际情况

完成生产工序的诊断后,为了能明确课题以及变化走向,我们会跟用户共享用来确认生产线5M(Man-人力、Machine-机器、Material-物料、Method-方法、Measurement-实测值)状态以及管理预期目标的诊断表。然后再在此基础上,通过对实际情况进行原因分析、改善提案、实施改善、培训学习、效果评估,直到问题得以解决。定期实施上述的诊断是维持高生产率的重要手段之一。

远程诊断

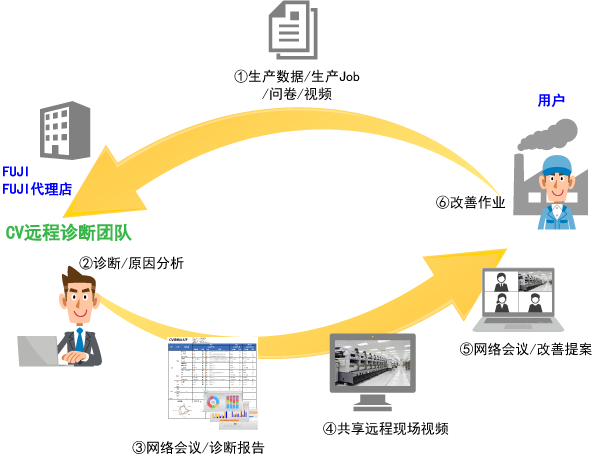

对于因故不能到现场或用户希望远程操作的情况,我们开始支持远程诊断服务。(图3)

远程诊断是一种作为利用物联网与数字化而衍生的工作方式改革,是创造生产现场跟FUJI共通新价值的服务方式。

图3 远程诊断

保证品质和快速开展

很多情况下,找出并解决降低生产效率和质量的原因并提出解决方案的难度因地因事而异。为此,FUJI建立CVPF服务平台,并通过该平台向每个地区提供着相同质量和速度的CV服务。

此外,在CVPF的基础上,我们也在积极展开 “随叫随到”式服务,努力缩短数字孪生中现实生产现场从原因分析到解决课题所花费的时间。

总结

FUJI Smart Factory在融入具备强烈自动化意识的NXTR、NXTR PM后迈进了一个新的阶段。

NXTR、NXTR PM和备料自动化对于生产现场实现数字化十分有效。再加上CV服务可以通过分析实际结果跟计划之间的差异确定问题原因,从而提高向虚拟工厂反馈的准确性。以上也是支持现实生产工厂以及连接虚拟工厂的关键。

FUJI除了通过机器和系统本身来增强自动化和生产效率,还利用数字化转型,甚至数字孪生持续改善生产现场,力求更灵活的应对多变的生产要求。

如果您觉得以上内容对改善生产有帮助,请联系我们。